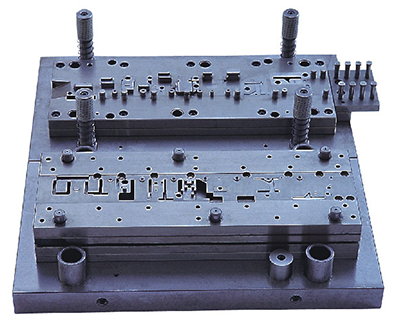

大連模具加工是現代制造業中不可或缺的一部分,通過模具加工,可以實現產品的標準化、高效化生產,提高產品質量和降低生產成本,對于制造業的發展起著至關重要的推動作用。根據模具的用途和結構特點,模具加工可以分為沖壓模具、注塑模具、鑄造模具、鍛造模具等。其中,沖壓模具用于金屬薄板沖壓成型,注塑模具用于塑料制品注塑成型,鑄造模具用于鑄造金屬制品,鍛造模具用于金屬鍛造成型。

模具加工是根據設計圖紙來進行的。加工過程通常包括數控加工、電火花加工、線切割和裝配等多個工序。數控加工是一種高效且準確的加工方法,它可以根據設計圖紙的數控程序來進行精密的加工操作。電火花加工則是通過電弧的放電來進行金屬材料的加工,它可以實現復雜的形狀和高精度的加工要求。線切割是一種利用金屬絲切割工件的方法,它適用于工件厚度較大或具有復雜形狀的情況。加工完成后,還需要將模具的各個零部件進行裝配和調試,以確保模具的正常使用。

大連模具加工過程中常見問題及解決方法有哪些?

加工尺寸偏差問題:

可能原因:加工設備精度不足、工藝參數錯誤、材料熱脹冷縮等。

解決方法:檢查設備精度,調整工藝參數,合理選擇材料,進行冷卻與回火處理。

加工表面粗糙度問題:

可能原因:切削工具不鋒利、刀具的進給速度不合適、加工過程中潤滑劑不足等。

解決方法:更換刀具,調整刀具進給速度,增加潤滑劑的使用量。

模具加工過程中產生的異物問題:

可能原因:加工設備或模具內部存在異物、材料表面存在雜質等。

解決方法:清理加工設備和模具內部,篩選雜質較少的材料。

模具磨損和斷裂問題:

可能原因:工作頻率過高、模具材料本身強度不足、模具表面未經過硬化處理等。

解決方法:降低工作頻率,選擇強度更高的模具材料,對模具進行硬化處理。

模具加工主要包括設計、加工、裝配和調試等步驟。根據產品的設計要求,進行模具的設計,包括模具的結構、尺寸以及加工工藝等。然后,根據設計圖紙,進行模具的加工,包括銑削、切削、鉆孔等工序。加工完成后,將各個零部件進行裝配,組合成完整的模具。對模具進行調試,確保其能夠正常運行,并滿足產品的生產要求。

模具加工的質量和精度是衡量模具加工水平的重要指標。高質量的模具加工可以保證產品的加工質量和一致性,提高產品的生產效率和降低成本。模具加工的精度要求通常是毫米級別的,需要借助于高精度的加工設備和專業的加工技術。例如,數控加工中采用的高速切削技術和超精加工技術,可以實現高精度和高效率的加工。同時,模具加工還需要進行嚴格的質量控制,包括材料的選擇和檢測、加工參數的控制和加工過程的監控等,以確保模具的質量和性能。

公司服務熱線:

公司服務熱線: 公司地址:遼寧省大連市金州區淮河西路1-4號

公司地址:遼寧省大連市金州區淮河西路1-4號